سیستمهای کنترلکننده دمایی مرسوم در خطوط نورد گرم تنها مبتنی بر دمای نهایی کویلپیچی بوده و بهگونهای هستند که هر بخش، یک سیستم کنترل جداگانه دارد که مختص کنترل همان بخش است. با اینحال، این کنترلکنندههای جداگانه مبتنی بر دما میتوانند بر عملکرد کلی خط نورد و تولید یک محصول باکیفیت، اثر منفی داشته باشند. ازاینرو، تولیدکنندگان فولاد در تلاشاند که یک کنترلکننده یکپارچه مبتنی بر معیاری اثرگذارتر از دمای کویلپیچی برای خطوط نورد گرم ایجاد کنند.

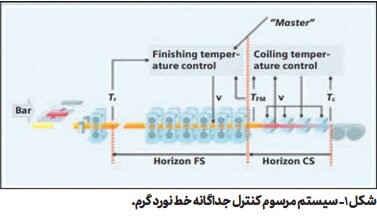

به گزارش پردیسان آنلاین، امروزه، گریدهای فولادی مدرن برای دستیابی به کیفیت نهایی مناسب برای مشتری، نیازمند مرحله نورد نهایی (Finishing mill) و به دنبال آن سرمایش (Cooling section) دقیق است تا خواص ثابتی در سرتاسر طول ورق و همچنین از یک ورق به ورق دیگر حاصل گردد. در حال حاضر، برای هر یک از این بخشها، کنترلکنندههای جداگانهای مورد استفاده قرار میگیرد که عموماً بر اساس دمای نهایی در کویلپیچی، تغییرات دمایی لازم و الگوهای سرمایش را در هر ناحیه از خطوط نورد گرم تعیین میکنند (شکل ۱). لیکن اثبات شده است که در صورت کنترل دمایی یکپارچه کارگاه نورد و همچنین انتخاب یک معیار دقیقتر برای تعیین الگوهای سرمایش، میتوان کیفیت محصول نهایی را به میزان زیادی بهبود بخشید.

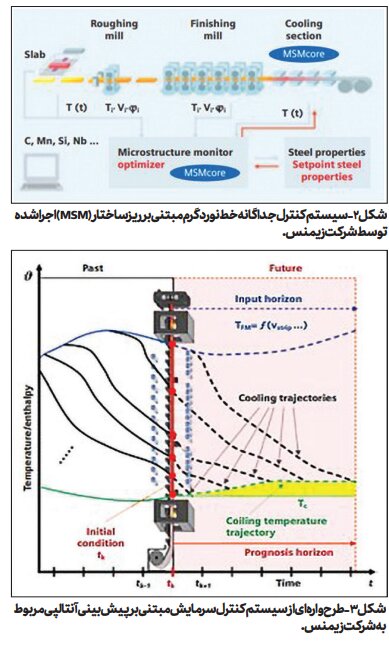

در این راستا، شرکت زیمنس (Siemens VAI) یک سیستم نوین برای کنترل یکپارچه خطوط نورد سرد بر اساس میزان تغییرات فازی در هر نقطه از ورق تحت عنوان سیستم کنترل ریزساختار یا MSM (microstructure monitor) طراحی و پیادهسازی کرده است (شکل ۲). در سیستم کنترلکننده زیمنس، مستقیماً تغییرات زمانی مربوط به آنتالپی (انرژی گرمایی) هر نقطه از ورق پیشبینی میگردد. در واقع، در کنترلکننده زیمنس، تغییرات زمانی آنتالپی در زمانهای پیشرو، محاسبه و با تغییرات آنتالپی هدف مقایسه میشود و استراتژی سرمایش و دمای نهایی کویلپیچی تعیین میگردد. در نتیجه آن، تغییرات آنتالپی، تغییرات دمایی و کسر فازهای موجود در سرتاسر ورق تخمین زده میشود و نرخ سرمایش برای هر نقطه از ورق در هر زمان خاص تعیین میگردد. چنین سیستمی امکان پیشبینی شیب دمایی را برای هر نقطه از ورق در هر لحظه از ناحیه سرمایش تا عبور کامل ورق از کویلپیچ فراهم میکند. بدین ترتیب، میزان انحراف از دمای هدف در هر ناحیه به حداقل میرسد. در شکل ۳ طرحوارهای از سیستم کنترل سرمایش شرکت زیمنس مبتنی بر پیشبینی آنتالپی که قابلیت تعیین کسر فازی را برای هر نقطه از ورق فراهم میکند، نشان داده شده است.

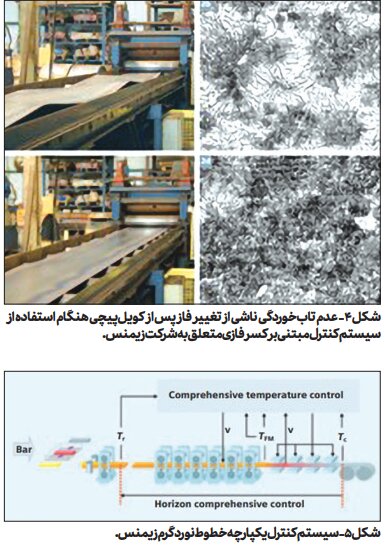

این سیستم کنترل بهویژه در مورد فولادهای کربن بالا که ممکن است حتی پس از عبور از ناحیه نورد نهایی دچار تغییر فاز شوند، بسیار حائز اهمیت است. در این گروه از فولادها، عدم کنترل دقیق دما در ناحیه کویلپیچی میتواند سبب تابخوردگی ناشی از تنش داخلی بهواسطه تغییر فاز (آستنیت باقیمانده به پرلیت درشت) پس از کویلپیچی گردد. در سیستم کنترل زیمنس، دمای کویلپیچی با توجه به کسر فازی در هر نقطه از ورق تعیین میگردد. این ویژگی سبب میشود که تغییرات فازی پیش از عبور ورق از ناحیه کویلپیچی تکامل یابد و ازاینرو، تابخوردگی ناشی از تنش داخلی در ورق مشاهده نگردد (شکل ۴). از سویی دیگر، مقایسه ارتباط استحکام نهایی ورق با دمای کویلپیچی و کسر فازی ریزساختار نشان داد که استحکام نهایی، مستقل از دمای کویلپیچی بوده، اما به کسر فازی بهشدت وابسته است. بر همین اساس، میتوان بیان کرد که کنترل ریزساختار و به دنبال آن تعیین استراتژی سرمایش میتواند نقش مهمی در دستیابی به استحکام نهایی مشخص داشته باشد.

از سویی دیگر، مشاهده شد که اگرچه سیستمهای کنترل مبتنی بر ریزساختار نتایج مطلوبی را به دنبال داشتهاند، لیکن هنوز کنترل جداگانه هر ناحیه از خطوط نورد سرد میتواند، چالشهایی را برای محصول نهایی به دنبال داشته باشد. ازاینرو، کنترل یکپارچه هوشمند خطوط نورد گرم میتواند به تولیدکنندگان فولاد در دستیابی به یک محصول باکیفیت کمک شایانی کند. بر همین اساس، شرکت زیمنس پا را فراتر گذاشته و سیستم کنترل هوشمند بر پایه ریزساختار خود را به یک سیستم یکپارچه برای سرتاسر خط نورد ارتقا داده است (شکل ۵). نتایج حاصل از تحقیقات زیمنس نشان داد که این سیستم هوشمند و یکپارچه کنترل خط نورد گرم میتواند کیفیت نهایی محصول را ارتقا دهد، مصرف انرژی را کم کند و در نهایت از هزینههای جاری کارخانه را بکاهد.

Sunday, 22 December , 2024