بخش عمدهای از هزینههای قوطیهای فلزی مورداستفاده در صنایع غذایی به فرایند تولید ورقهای مورداستفاده در ساخت آنها مربوط میشود؛ ازاینرو تولیدکنندگان ورقهای قلعاندود همواره به دنبال راهحلهایی برای کاهش هزینههای ساخت این گروه از محصولات خود هستند. بازیابی الکترولیت فرایند قلعاندود کردن ورقهای فولادی یکی از این راهکارهاست.

به گزارش پردیسان آنلاین، بخش عمدهای از هزینههای قوطیهای فلزی مورداستفاده در صنایع غذایی به فرایند تولید ورقهای مورداستفاده در ساخت آنها مربوط میشود؛ ازاینرو تولیدکنندگان ورقهای قلعاندود همواره به دنبال راهحلهایی برای کاهش هزینههای ساخت این گروه از محصولات خود هستند. بازیابی الکترولیت فرایند قلعاندود کردن ورقهای فولادی یکی از این راهکارهاست.

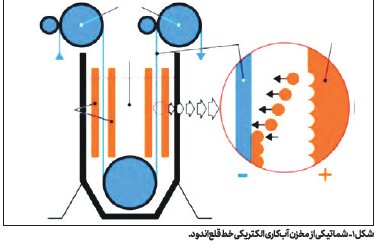

سهم تجارت جهانی برای ساخت قوطیهای فلزی ۴۱۰ میلیارد دلار در سال تخمین زده میشود. این حجم از مصرف بیانگر این است که تولید قوطیهای مورداستفاده در این صنایع از اهمیت زیادی برخوردار است. در تولید قوطیهای مصرفی در صنایع غذایی، هزینه ماده مصرفی در تولید قوطی بیشترین هزینه در مراحل تولید قوطی را به خود اختصاص داده است. در واقع، این هزینه معمولاً ۵۰ تا ۷۰ درصد هزینه کل تولید قوطی را در برمیگیرد. در بین محصولات فولادی، ورقهای قلعاندود در این بازار نقش عمدهای دارند. ازاینرو، تولیدکنندگان ورقهای قلعاندود همواره به دنبال راهکاری برای کاهش هزینههای تولید هستند. در دنیای امروز، تقریباً تمامی ورقهای قلعاندود با روش آبکاری الکتریکی بهصورت پیوسته پوششدهی میشوند. در شکل ۱ شماتیکی از فرایند قلعاندود کردن به روش آبکاری نشان داده شده است.

علت اصلی اینکه قلعاندود کردن به روش آبکاری الکتریکی بیشتر از روش غوطهوری گرم مورد استفاده قرار میگیرد این است که در آبکاری الکتریکی، کنترل بسیار بیشتری بر ضخامت لایه قلع، حتی زمانی که ضخامتهای مختلفی در دو سمت ورق مدنظر باشد، وجود دارد. همچنین این روش امکان دستیابی به خروجی بسیار بیشتر، با کیفیت بالاتر و قیمت کمتر را فراهم میکند. فرایند فروستان (Ferrostan) (نام تجاری ثبتشده توسط US Steel) بوده و ۷۰ درصد محصولات دنیا با استفاده از این فرایند تولید میشوند. فرایند فروستان که در آن از الکترولیت فنول سولفونیک اسید (PSA) استفاده میشود، یکی از اولین فرایندهایی بود که توسعه داده شد و اکنون نیز در بسیاری از نقاط دنیا رواج دارد.

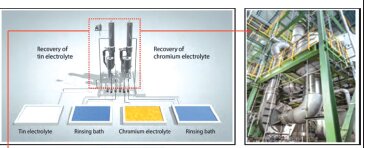

علاوه بر بازیافت قوطیهای ساختهشده از ورق قلعاندود، بازیابی قلع در مراحل تولید ورقهای قلعاندود نیز حائز اهمیت است و میتواند سبب کاهش چشمگیر هزینهها گردد. همانگونه که پیش از این بیان شد، آبکاری الکتریکی روش اصلی قلعاندود کردن ورقهای فولادی است. ازاینرو، خروج الکترولیت غنی از قلع پس از فرایند آبکاری میتواند هزینههای زیادی را به دنبال داشته باشد. در واقع، نمیتوان از ورود الکترولیت به بخشهای شستوشو، پس از قلعاندود کردن و عملیاتهای پس از آن، بهطور کامل جلوگیری کرد. به عبارتی، حتی اگر مقدار هدر رفتن قلع نسبتاً کم باشد، هزینههای الکترولیت غلیظشده با قلع و آب مصرفی در طولانیمدت به مقیاس بزرگی میانجامد. بدین منظور، تلاشهای مختلفی در جهت بازیابی قلع از الکترولیت مصرفی در خط تولید صورت گرفته است. در همین راستا، شرکت SMS در حال استفاده از سیستمهای تبخیری ویژه برای جداسازی کنسانتره (الکترولیت) و تقطیر (آب شستوشو) است. با استفاده از یک سیستم بسته، کنسانتره بازیابیشده مجدداً در حمام آبکاری استفاده و آب حاصل از تقطیر برای شستوشو استفاده خواهد شد. بازیابی الکترولیتهای کروم و قلع سبب شده است که هزینههای عملیاتی بهوضوح توسط طراحی این سیستم کاهش یابد. گزارش شد که با بهکارگیری این روش، تا ۲۵۰ تن قلع، ۳۵۰۰ مترمکعب الکترولیت و ۴۲۰۰۰ مترمربع آب دیونیزهشده هرساله بازیابی میشود. این راهکار به بیش از ۴ میلیون یورو صرفهجویی در سال میانجامد. در شکل ۲ شماتیکی از سیستم مورداستفاده برای بازیابی الکترولیت قلع در گروه SMS نشان داده شده است.

مطابق با شکل ۲، در این سیستم بازیابی، آب شستوشو بهصورت یکنواخت به لولههای پایینی از طریق توزیعکننده مایع هدایت میشود. مایع سمت داخلی لولهها را خیس میکند و امکان تبخیر آن فراهم میگردد. شایانذکر است که لولهها از خارج و با استفاده از بخار مخصوص تولیدشده از فرایند، گرم میشوند. در نتیجه، آب موجود در داخل لولهها تبخیر و مطابق با اصل جریان همزمان، به سمت پایین تخلیه میشود. کنسانتره در پایین جمعآوری و بخار به جداکننده هدایت میشود. در این مکان، آخرین قطرات کنسانتره از بخار جدا و جمعآوری میگردد. پس از آن، بخار از طریق فشردهساز بخار، گرم میشود و برای گرم کردن لولهها مورد استفاده قرار میگیرد. همچنین پس از تبادل حرارت، بخار به مایع تبدیل و بهعنوان آب شستوشو استفاده میشود. کنستانتره نیز مجدداً بهعنوان الکترولیت مورداستفاده قرار میگیرد.

Monday, 23 December , 2024